3D-wheels: История создания

Еще в самом начале пути нашего кастом ателье, нас завораживала возможность изготовления 3D колес. Суть изделия заключается в том, что колесо вырезается из цельного куска алюминия, что позволяет придать рисунку объем. Также это открывает иные возможности дизайна.

Сложнее всего было найти правильный материал. Наверное, это и стало главной причиной, почему мы не сделали эти колеса раньше. Нам очень хотелось сделать все по-настоящему, и найти возможность изготовить именно кованые заготовки. В итоге наши партнеры, компания Vadza, предоставила нам возможность обзавестись настоящей ковкой из В95 под наши потребности. С прочностью, конечно, получился перебор, но уж лучше так, чем из туалетной бумаги. Нюанс состоял еще и в том, что мы выбрали нашу любимую размерность: R21/260 сзади и R23/130 спереди. Именно из-за этого не удавалось найти даже прокатный материал.

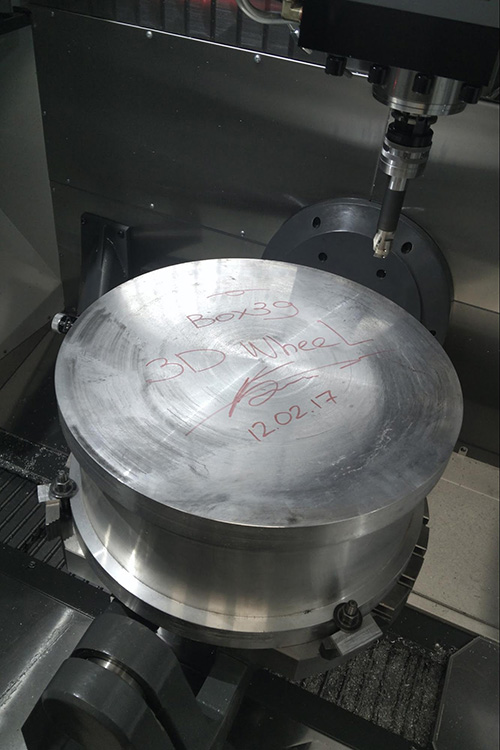

В итоге, пройдя огонь, воду и медные трубы, 12 февраля 2017 года заготовка оказалась в станке. Вес поковки составлял 300 кг, после токарной обработки до нас доехало 230 кг. Конечный вес заднего колеса 14 кг.

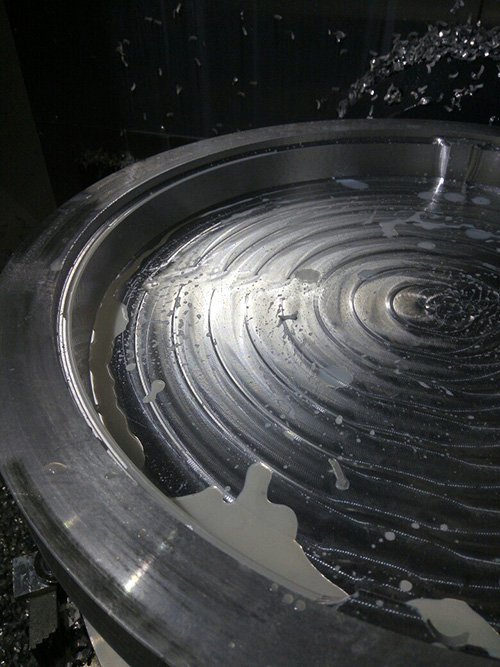

Первый этап — это создание так называемой кастрюли. Дело в том, что такие большие толщины не закаливают, так как нет соответствующих гостов, и добиться качественной прокалки весьма сложно. Поэтому с заготовки надо снять все лишнее, оставив при этом массу материала с минимальными углами напряжения, чтобы при процессе закалки материал не лопнул.

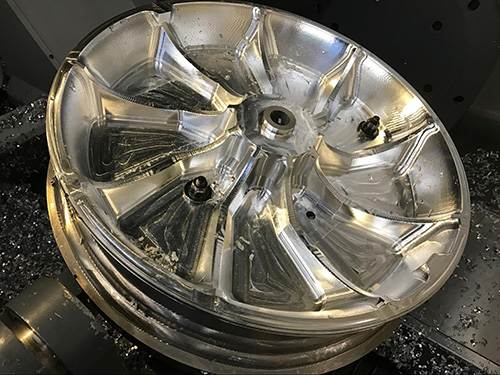

Далее заготовки уезжают на термообработку. По возвращению опять попадают в станок, и уже формируется черновой рисунок с припуском 3мм.

Далее колеса должны немного полежать. Это так называемое старение. Если снять весь материал одним разом, то возможны поводки. Процесс старения их минимизирует.

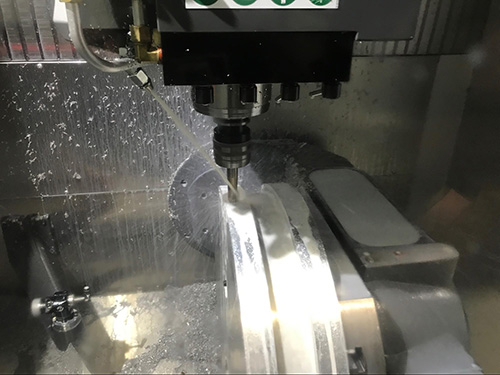

Через неделю “отдыха” колеса встают на чистовую обработку. В этом процессе не обойтись без использования пяти осей, так как объемный рисунок создает проблемы с допуском к определенным поверхностям. Также эта специфика всегда накладывает отпечаток на проработку дизайна.

После готовности внутренней части дело двигается к ободам. Тут есть два варианта: токарная обработка, либо обработка в 5ти осях. С чпу токарной обработкой больших размеров есть небольшие сложности, поэтому мы пошли по пути наименьшего сопротивления. Хочется отметить, что точность получилась великолепная, по причине того, что обод формируется в одном установе с центральной частью. Это исключает проблемы правильного выставления на токарном станке.

Чистовая обработка готова, но это только половина пути. Начинается изнурительная подготовка к окрашиванию. Первым делом колеса едут на дробеструйную обработку. Она убирает мелкие дефекты от фрезы, а также создает шероховатость для лучшего сцепления с краской. А еще на верхнем слое алюминия появляется наклеп, что придает поверхности большую прочность к физическому воздействию.

Далее немного ручной полировки и в порошковую покраску.

После порошка колеса опять попадают в станок на финишную проточку.

Еще немного подготовки и новенький продукт от box39 готов предстать перед публикой.

Дизайн и задумка. Мы хотели выдержать стиль и создать некий универсальный образ, способный подчеркнуть формы проекта. Кто-то скажет, что это слишком простой рисунок для таких сложных колес. Но это только до тех пор, пока вы не увидите это в живую на дороге.

Спасибо всем, кто помогал нам пройти этот сложный и неизведанный путь. Теперь мы стали еще сильнее и готовы предложить вам еще больше амбициозных идей для ваших проектов.